← Статьи

Отходы - в доходы.

А) Дамасская сталь из кусочков

В продолжении разговора о конкретных методах производства различных видов дамасской стали не утерплю, чтобы для начала не поделиться соображениями о не раз описываемой в современной литературе технологии производства на Руси особого вида стали. т.н. «уклада». В исторических записях действительно упоминаются московский, тульский и устюженский уклады, которые еще при Иване Грозном массово вывозили в Западную Европу.

По популярным описаниям советского периода, русские кузнецы якобы подвергали длительной цементации крицы железа, после чего остужали их в холодной воде или снегу, в результате чего на поверхности криц образовывалась тонкая твердая корка закаленной стали. Крицы проковывали в холодном состоянии, и корка отслаивалась, дробясь на чешуйки. Эти чешуйки собирали, укладывали в коробки из тонких железных листов, после чего проваривали такие ящики с засыпкой в монолит и получали сталь, называемую «уклад» - якобы от «укладывания» исходного материала в коробки перед сваркой.

Данному описанию технологии производства стали-уклада на Руси я не верю. Во-первых, никакой кузнец не будет столь глуп, чтобы тратить недешевый древесный уголь на то, чтобы сначала раскалить толстую тяжелую болванку-крицу, затем долго ее томить-цементировать, расходуя уголь, а затем остужать-закаливать, растрачивая жар и получая в итоге малое количество стали. А потом нагревать еще и еще раз, пока вся крица не будет переработана в мелкие стальные чешуйки. В разы проще, экономичнее и производительнее цементировать не толстые крицы, а предварительно грубо прокованные тонкие пластины – что, собственно, и делали в Швеции того же времени при производстве т.н. «пузырчатой» цементованой стали.

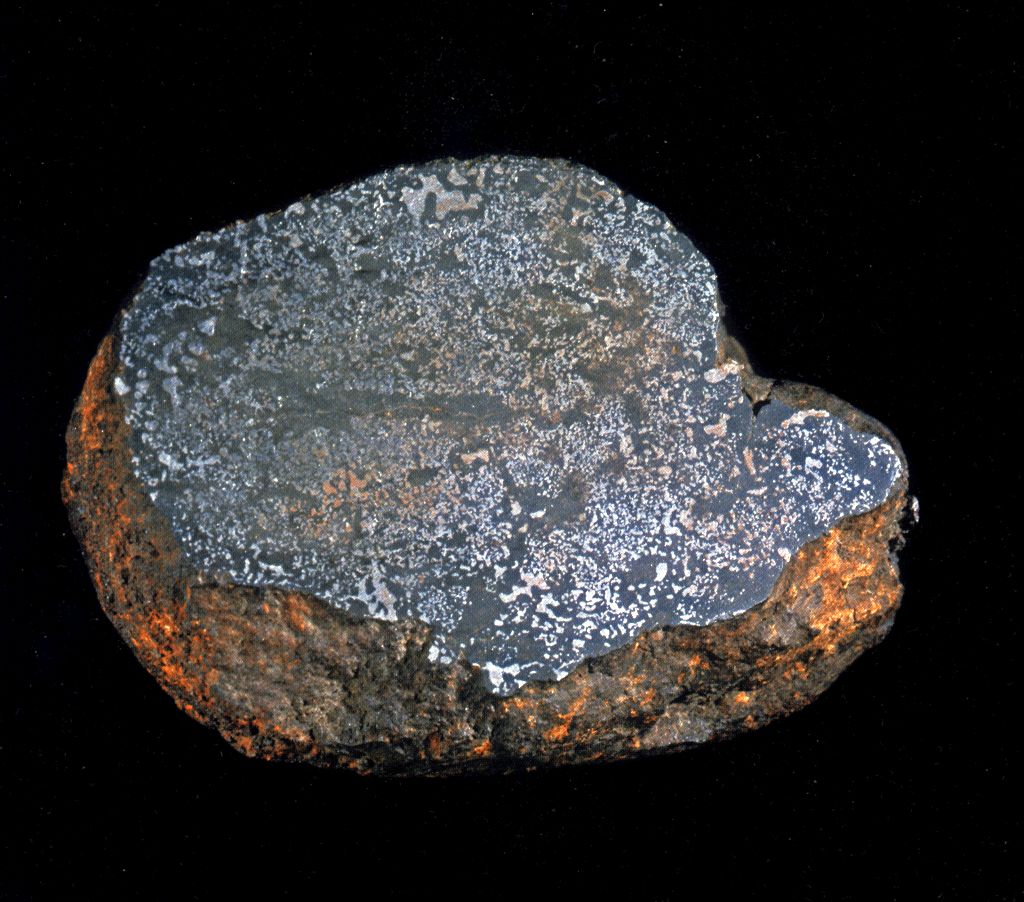

Может быть, в реальной действительности закалкой и последующим дроблением производилось отделение и сортировка стальных составляющих изначально неоднородных и еще не уплотненных ковкой сырцовых криц? Собственно, так поступали в те же времена и в Японии, и в Якутии, где дробленную крицу сортировали на твердую, среднюю, и мягкую сталь.

Железная крица из Якутии

Железная крица из Якутии

Несомненно, то, что метод получения стали путем сварки массы бесформенных осколков, массово применялся и в России, и в Западной Европе. Точно установлено, что в Европе при изготовлении рафинированной сварочной стали действительно нередко использовался прием набора исходного пакета под сварку не из ровных пластин, а из кусков сырцовой стали неправильной формы. Грубо прокованные пластины неоднородной сырцовой стали закаливали и раскалывали на мелкие куски, которые затем сортировали по размерам и содержанию углерода - твердое к твердому, мягкое к мягкому. Эти куски насыпали-укладывали в коробки-пеналы, сложенные из тонких железных листов, после чего нагревали, посыпали флюсом и проковывали. Далее работа велась обычным для рафинирования порядком.

Помимо промышленного производства рафинированной стали, в старину этот метод использовали и для утилизации железных и стальных отходов. Иными словами, из кучи отходов кузнечного производства - обрезков, обломков и иных остатков, можно изготавливать товарный металл. Кузнецы собирали всякого рода бросовый металлолом, проваривали его в бруски и отковывали из них немудреную сельскую утварь. Но главным образом из подобного вторсырья на селе изготавливали подковы и гвозди - максимально дешевую продукцию одноразового применения, в которой высокие прочностные свойства не так уж и важны. Существовала даже китайская поговорка – «Из хорошего, дорогого железа не делают гвоздей, а из хорошего человека – солдата».

Для получения из отходов более-менее твердой стали, пригодной к изготовлению клинков, к железной мелочи добавляли кусочки колотого чугуна, повышая таким образом среднее содержание углерода в композите. О подобной «кусочно-чугунной» технологии мне рассказывали, что еще сравнительно недавно на нашем Северо-востоке ее якобы использовали камчатские кузнецы-коряки, которые ковали «трубчатые» ножи. Трубчатые потому, что при изготовлении клинкового металла кузнецы набивали обрезки железных труб осколками чугуна вперемешку с мелкими кусочками стали и железа. Используя трубу как защитный и фиксирующий контейнер, неоднородную железистую начинку нагревали и проваривали в монолит, из которого и отковывали клинки.

Заинтересовавшись и прочитав доступные сообщения этнографов, я вплотную занялся корнями легенды о «трубных» ножах. В поисках исторических аналогов обратился к истории, и они нашлись в схемах рафинирования стали. Исходя из традиционного понимания смысла процесса, заглушенную трубу заменил на открытую железную коробку из листового железа, которую плотно, с горкой, набил обрезками железа и стали. К этой смеси добавил колотого чугуна от автомобильных тормозных барабанов (3.2% углерода и 2% кремния) с таким расчетом, чтобы среднее содержание углерода в смеси с учетом веса коробки составляло примерно 1. 5%. Часть углерода выгорит при нагреве и ковке, часть чугуна, по опыту, расплавится и вытечет, и в готовом металле останется несколько более 1% углерода, т. е. больше чем в рессоре, но меньше, чем в напильнике.

Пакет посыпал флюсом-бурой и нагрел до температуры в 1100-1150 градусов, затем аккуратно проковал по плоскости, сжимая кусочки до плотного контакта. Сразу нагревать до большей температуры не следовало, чтобы чугун не расплавлялся и не стекал на дно, образуя большие пустоты в пакете. Первично уплотненный брикет нагрел уже выше температуры плавления чугуна и равномерно проворачивал, чтобы расплавленный чугун проник во все щели, растворяя оставшуюся окалину и насыщая углеродом поверхность стальных и железных кусков. Затем опять же аккуратно, не разбрызгивая чугун, еще раз проковал для уплотнения и сварки, получая более-менее плотный плитку-брусок. Полезно этот брусок еще как следует сильно нагреть и пару минут потомить в углях - углерод из объемов жидкого чугуна перейдет в железные части ко всеобщей пользе - и железо науглеродится, и чугун затвердеет, потеряв часть углерода. (Для справки: +\- 1% углерода снижает\повышает температуру плавления стали на 80 градусов.)

Прокованный брусок-плитку разрезал на 4 части, сложил в пакет и проварил в монолит обычным порядком. Полученная структура металла все еще слишком груба и не годна к изготовлению лезвия, поэтому брусок снова сложил вчетверо и проварил. Полученный многотрудный металл уже вполне можно использовать в качестве центральной вставки трехслойного клинка для отковки лезвия. Обкладки клинка изготавливал таким же образом, из смеси мелких кусков, но без добавления чугуна, чтобы получился упругий и, главное, вязкий металл с невысоким содержанием углерода.

Готовые закаленные клинки без труда открывали консервы, при изгибе сначала пружинили, а с увеличением нагрузки мягко поддавались с остаточной деформацией - но не ломались. Что, собственно, и требовалось. Один клинок добрался даже до Бразилии, где среди прочих нюансов проявилась повышенная коррозионная стойкость такого металла.

Легендарная технология оказалась вполне рабочей и даже хорошей. Нашелся и очевидец, который лично видел процесс реального изготовления клинка по этой технологии на берегу Охотского моря. Это было в 1983 году в Аяне, за полторы тысячи километров от Камчатки и в пяти тысячах от Москвы. Впрочем, это уже вопросы этнографии.

Б) «Инистое железо» германцев или «очищенная сталь» арабов.

При изучении старинных технологий я обратил внимание на общее для кузнецов-оружейников древности непонятное тяготение к старому, проржавевшему железу, которое они охотно применяли для изготовления клинков. Трудно сказать, где и когда при производстве высококачественных клинков начали целенаправленно использовать ржавое железо, но самое раннее письменное упоминание об этой технологии можно найти еще у Диодора и Плутарха.

Говоря о населявших Испанию кельтиберах, они описывали их метод производства наиболее качественных мечей – на первый взгляд, не слишком очевидный. Кузнецы расковывали железные крицы в тонкие полосы, которые закапывали в землю. Пролежавшие в земле определенное время (иногда несколько лет), изъеденные ржавчиной пластины выкапывали и из остатков ковали хорошие мечи.

Совсем на другом конце континента, не на Крайнем Западе, а на Дальнем Востоке, японские оружейники при производстве металла для своих мечей иногда также применяли подобный метод, проковывая крицы в пластины и закапывая их в землю. Добавлю, что закапывали не где попало, а в выбираемых кузнецами особых местах, чаще всего болотистых. Затем, откопав эти проржавевшие пластины, они собирали их в стопку (пакет), сваривали в монолит и расковывали полученный брусок в полосы, которые снова закапывали, т.е. повторяли процесс. Полученный металл отличался особой остротой и стойкостью к коррозии.

Подробности «ржавой» технологии можно уточнить, если от кельтиберов античности и японских оружейников средневековья перейти к кузнецам Кавказа более близких нам времен. Не знаю, насколько давно они с ней познакомились - возможно, использовали наследие кузнецов кавказских иберов? Это дело темное… Тацит писал, что кавказские иберы были родом из области Фессалия в Греции, но греческий писатель Аппиан сообщал, что кавказских иберов одни считают предками, другие наоборот, колонистами испанских иберов, третьи - только одноименными народами, потому что они не сходны ни по обычаям, ни по языку.

Каковы бы ни были истоки технологий, но сохранились письменные и устные сведения, что даже в конце 19-го века используемая кавказцами при производстве клинков промышленная пружинная сталь вагонных буферов сама по себе, в «чистом виде», почему-то не устраивала наследников древних оружейных традиций, поэтому ее подвергали дополнительному процессу ржавления, который они называли «очищением». Автор «Очерков кустарных промыслов в Терской области» Г.А. Вертепов писал: - «Еще в недалеком прошлом лезвие дорогих сортов кавказских ножей сваривалось из мелких кусков ржавых гвоздей и затем хорошо прокаливалось особым туземным способом.»

Не только клинковое оружие ковалось из гвоздевой мелочи. И на Востоке, и на Западе из старых гвоздей изготавливались высоко ценимые стволы ружей. Повсеместно ценимый сорт дамаска для стволов так и назывался «гвоздевой» (Nagelstumpfdamast (нем.) – “дамаск из остатков гвоздей”). Изъеденные ржавчиной остатки плоских подковных гвоздей проваривали и расковывали в полосу, которую обычным порядком по спирали наворачивали на оправку. Интересно, что заготовка ствола по-немецки называется Reifeneisen, и это слово имеет несколько значений. Первое и, вероятно, основное это «полосовое железо», но reifen значит еще и «вызревшее, спелое», и «инистое». И на Востоке стволы зачастую изготавливались именно из такого ржавого, «вызревшего» железа, а недостаточно проржавевшее сырье дополнительно смачивали и оставляли до тех пор, пока оно не покрывалось ржавчиной, как инеем.

Возникает естественный вопрос: «Почему кузнецы разных народов, разделенных тысячами километров географически и тысячами лет по времени, применяли одну и ту же, неэкономную и весьма трудоемкую технологию изготовления узорчатого металла?» Напрашивается вывод, что свариваемый из ржавого сырья металл каким-то образом приобретал дополнительные рабочие качества. Вероятно, в первую очередь вследствие того, что сварные швы имели отличный от основной массы хим. состав и структуру. Но какие именно?

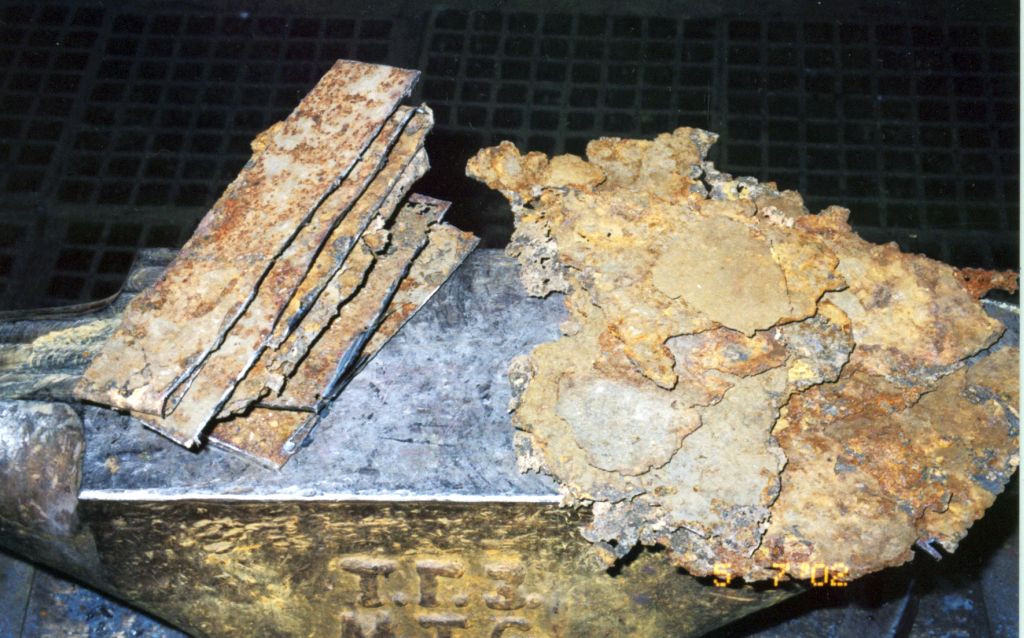

Поразмыслив, решил проверить старинный метод на опыте. Нашел рядом с кузницей лист проржавевшего до дыр железа, пролежавшего в земле лет десять, отколотил толстый слой ржавчины, порубил лист на куски и сложил их в стопку. Для фиксации рыхлого пакета положил его на тонкую пластину с ручкой (своего рода лопату) и обвязал проволокой. Разогрел в кузнечном горне, как следует посыпал флюсом (бурой) и аккуратно проварил на очень высокой температуре. Во время расковки сваренного пакета в пластину я обратил внимание на то, что внешне плотный брусок, без видимых раковин и непроваров, при ударах молота почти не удлинялся, а как бы сжимался внутрь себя, поглощая энергию удара. Ощущение странное и непривычное – как будто ковался кусок «железной резины».

Зачистив поверхность полученной пластины, я обработал ее раствором азотной кислоты, который применяю для выявления узора на дамаске. Результат весьма удивил – на сером, матовом фоне малоуглеродистого железа проявились необычно яркие, зеркально блестящие разводы и пятна. Предполагают, что при ржавлении в земле происходит своеобразное очищение железа, потому что ржавлению в первую очередь поддаются наиболее загрязненные (в первую очередь серой) участки металла. Действительно, лабораторные исследования образца показали, что в массиве бруска проржавевшего железа не обнаружено даже следов серы. Все стало понятно – блестел очищенный от серы металл.

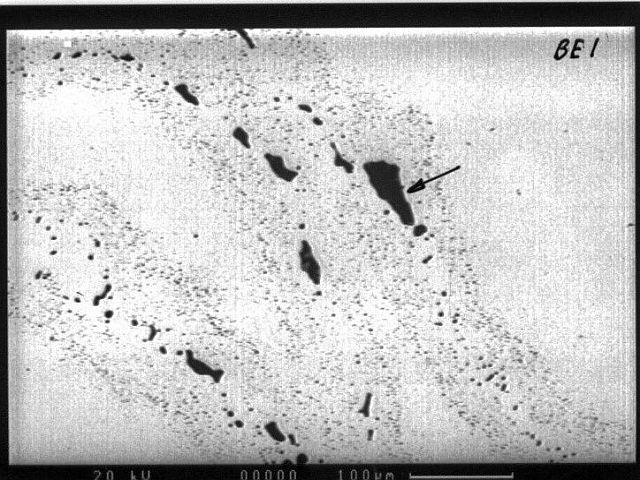

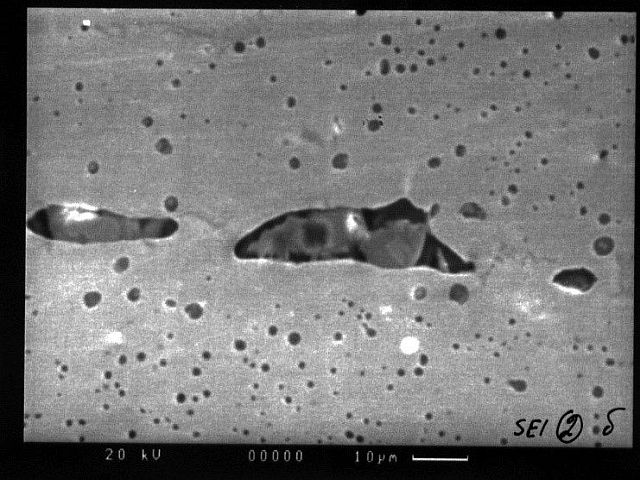

После дополнительного исследования образца этого «очищенного железа» на электронном микроскопе оказалось, что в сварочных швах были густые скопления крайне мелких (около одной тысячной доли миллиметра), округлых частиц окислов железа, хотя встречались и более крупные частицы оксидов разного состава.

Скопления мелких оксидов в железе

Вот, казалось бы, и ответ! Действительно, частицы оксидов железа обладают высокой твердостью – настолько высокой, что мелко толченой окалиной в старину полировали даже каменные вазы. При этом шарообразная форма мелких частиц позволяет значительно повышать прочность и износостойкость металла без заметного снижения его вязкости и пластичности. Таким образом, густые скопления сверхтвердых и сверхмелких частиц образуют слои-волокна из своего рода особой стали, отличающейся тем, что ее упрочняющие частицы не растворяются при ковке и закалке, как это происходит с карбидами обычной стали. В науке такие металлы называются дисперсно-упрочненными псевдоволокнистыми композитами. Сравнивая фотографии микроструктур «спелого» железа и классического булата, можно заметить их поразительное сходство – с тем отличием, что в булате твердые частицы находились в темной стальной, а не светлой железной матрице.

Скопления мелких карбидов в булате

Скопления мелких карбидов в булате

Для проверки такого понимания сути «ржавой» технологии я отковал клинок из пучка старой ржавой малоуглеродистой проволоки, а для придания клинку приличных рабочих качеств подверг его лезвие глубокой цементации. Узор клинка был четким, блестящим и, что примечательно, сохранился даже на науглероженном лезвии.

Однако микроскопические исследования образца этого металла при увеличении в сотни раз показали лишь структуру однородной, хорошо прокованной мелкозернистой стали, лишь со следами сварочных швов и без заметных шлаковых включений. Я даже усомнился на какое-то время – уж не перепутал ли я образцы? В некоторой растерянности я протравил этот зеркальный шлиф более глубоко для выявления макроструктуры, и крупный сетчатый узор сварочных швов проявился. Вероятно, главную роль в образовании узоров «инистого железа» сыграло все же очищение от серы.

Впрочем, на тему различного хим. состава массива металла и сварочных швов можно сказать кое-что еще. Для начала скажу пару слов об упомянутой Вертеповым «особой туземной закалке» лезвий из ржавых гвоздей. Вероятно, имеется в виду нитроцементация, которая проводилась разными способами - например, клинок либо долго томили в горячем порошке из жженых рогов и копыт, либо просто посыпали им раскаленное лезвие непосредственно при закалке. Металл насыщается одновременно углеродом и азотом, и твердость обработанного таким образом лезвия достигает запредельного показателей.

Надо сказать, что и немецкий т.н. «гвоздевой дамаск» (nagelstumpfdamast – «дамаск из остатков гвоздей») имеет прямое отношение к копытам. Считалось, что железо подков и подковных гвоздей приобретает особую прочность от долгого контакта с лошадиным копытом. Вероятно, в ржавое железо из соков «живого» копыта проникают азотистые вещества, что действительно повышает прочность металла из такого сырья.

Кроме «земляной» технологии очищения кузнецы разных народов и времен использовали и «птичьи» методы. Аль-Бируни писал про очищение оружейного металла с помощью птиц так: «А относительно шабуркана (стали) я слышал от многих людей, которые рассказывали, что русы и сакалибы (славяне) раздробляют его на мелкие куски, замешивают их в муке и кормят ими уток, затем они моют эти куски, после того как они выделяются вместе с испражнениями, и повторяют это с ними несколько раз; после того их сваривают вместе, погрузив в огонь, и из этого железа куют мечи». Напомню, что он же писал о выдержке в желудках птиц и метеоритного железа, из которого ковали свои мечи индусы.

Кузнецы чеченцев еще в 19-м расковывали рессорную сталь в тонкие пластины и помещали их в сернистые источники, а если их поблизости не было, то в специальный состав из помета водоплавающих птиц, соли, чеснока, и серосодержащих компонентов. После длительной выдержки эти пластины сваривали, скручивали, расковывали и снова подвергали ржавлению в той же особой среде. Это повторяли несколько раз и полученный многотрудный металл был настолько ценен, что его бруски берегли для изготовления самых ценных заказов и иногда даже передавали по наследству.

«Птичья» обработка дошла практически до наших дней. Туристы по Африке еще в 90-х годах прошлого века рассказывали мне, что там кое-где еще куют ножи из мелко порубленных гвоздей, которые скармливают курам, собирают и сваривают в монолит. По отзывам, полученные таким образом ножи весьма остры, но хрупковаты.

Скажу кое-что дополнительно о гусином помете из «чеченского соуса». Как ни странно, но к нему некоторым образом имеет отношение легендарный Веланд - самый известный кузнец старой Европы. В скандинавской легенде рассказывалось, что в стремлении превзойти самого себя он порубил клинок откованного им меча на мелкие кусочки и дал их проглотить гусям. Собрав помет этих гусей и отделив от него стальные опилки, Веланд сварил их в монолит и уже из этого «порошкового булата» изготовил новый, более крепкий и острый клинок. Как сказано в легенде, он был настолько крепким и красивым, что трудно было второй такой на свете отыскать.

Конечно, сказка ложь, да в ней намек - соответственно, добрым молодцам должен быть урок.

В) Тросовой дамаск

По мере развития металлургического производства даже дешевые, одноразовые гвозди стали изготавливать из железа вполне приличного качества. Дело в том, что тонкую гвоздевую проволоку очень трудно, а то и невозможно, изготавливать из неоднородного сварочного металла с неустойчивым химическим составом. При протяжке в фильерах тонкая проволока даже из хорошо рафинированного железа разрывалась по сварным швам и производительность была весьма невысокой. Совсем же недопустимым было использование неоднородной проволоки в столь ответственных изделиях, как стальные тросы механизмов, применяемых в шахтах и канатных подвесных дорогах, поэтому для изготовления таких тросов применяли сталь самого высокого качества.

Сельские кузнецы сразу это заметили и стали изготавливать из отработавших тросов ножи. Таким образом появился особый вид узорчатой стали - «тросовой дамаск». По теории, самые лучшие тросы изготавливаются из подвергнутой специальной термомеханической обработке стали, содержащей примерно 0,8 % углерода и некоторое количество марганца. Российские и советские тросы по ГОСТу делали из довольно прочных сталей марки У8 и 65Г, однако перед началом работы все же необходимо проверить способность металла воспринимать закалку, потому что иногда трос может быть изготовлен и из мягкого железа.

Тросы диаметром около двух сантиметров состоят примерно из двухсот скрученных в жгутики-пряди проволочек и представляют собой отличную заготовку для изготовления волокнистого дамаска. При изготовлении такого дамаска нужно отрубить не слишком длинный (15 см) кусок троса, нагреть его докрасна и дополнительно плотно подкрутить. Чтобы концы троса не раскручивались при ковке, их необходимо обварить электросваркой или обжать хомутиками. Посыпав флюсом и нагрев до сварочной температуры, трос проковывают в пруток или пластину, причем для качественной сварки нагрев и проковку иногда нужно повторить 2-3 раза. В результате этих действий многочисленные светлые сварочные швы образуют оригинальный красивый узор, напоминающий паутину или сеть.

Кунстштюк моей работы

Кунстштюк моей работы

Практически во всех более-менее толстых тросах по центру проходит промасленная веревка или шнур, и перед сваркой большинство кузнецов ее удаляет, расплетая трос, а затем снова его сплетает, вставив в центр отрезок пряди такого же троса или просто кусок толстой проволоки. Это совершенно оправданно в случае старых, бывших в употреблении тросов. Внутрь троса набивается грязь, скапливается ржавчина, и промасленный шнур буквально облеплен подобным мусором. Если такой неочищенный трос попробовать сварить, то сварочные швы будут буквально черные от шлаковых включений.

Для подготовки старых тросов к сварке следует его прокалить, аккуратно нагрев докрасна и, после остывания, простучать молотком или оббить о твердую поверхность. Иногда из обрезка троса длиной в полметра высыпается буквально горсть ржавчины и пепла от сгоревшей грязи – которые, само собой, никак бы не улучшили качество сварки.

И вот еще на что нужно обратить внимание – и даже особое внимание. На характер узора и качество дамаска большое влияние оказывает толщина проволоки, из которой состоит трос. Толщина обезуглероженного слоя, совпадающего со сварными швами и образующего собственно ячеистый узор, примерно одинакова для всех видов проволоки и составляет несколько десятых долей миллиметра. Поэтому в случае использования проволоки чрезмерно малого диаметра увеличивается относительный объем лишенной углерода стали и среднее содержание углерода в металле будет небольшим. Дамаск получится мягким, но зато и узор будет более мелким и насыщенным.

Конечно, можно так организовать процесс сварки, что окисление будет слабым и толщина обезуглероженного слоя составит приемлемую величину даже в случае изготовления дамаска из тонкого троса. Впрочем, здесь важно не переусердствовать и вовсе не убрать обезуглероженный, по сути железный, слой. Однажды я так старался при сварке старинного троса с канатной подвесной дороги, что окисления практически не было совсем – но не было и сколько-нибудь красивого узора.

Сегодня нет нужды в изготовлении ножей путем утилизации тросов, но многие мастера таким образом пробуют свои силы в кузнечной сварке, а некоторым это занятие настолько нравится, что они стали большими мастерами в создании клинков с оригинальными, а то и уникальными узорами. Чтобы придать этим красивым ножам приемлемые рабочие свойства, к телу клинков из тросового дамаска обычным порядком либо приваривают встык стальные лезвия, либо узорчатые тросовые пластины наваривают с двух сторон на твердую лезвийную пластину.

Узор клинка из толстого троса работы Д. Шевченко

Узор клинка из толстого троса работы Д. Шевченко

Г) Жгутовой дамаск

По сути, изготовление тросового дамаска является одним из вариантов «жгутовой сварки». И в Европе, и в Азии тонкие проволоки или прутки перед сваркой скручивали в жгут и проваривали. Скручивать необходимо, чтобы продольный пучок проволоки не расползался при проковке. Полученный жгут проковывают с флюсом при сварочной температуре в плотный пруток, который затем разрубают на несколько одинаковых частей. Снова скручивали и проковывали жгут, добиваясь повторением этих операций нужной толщины волокна. Жгутовая сварка была широко распространена, например, в Средней Азии, где местные кузнецы считали, что самый лучший дамаск получается, как раз из проволоки.

Проволоку в старину практически всегда изготавливали из мягкого железа, и почти никогда из стали (за исключением применяемой в пружинах), поскольку от нее требовалась в первую очередь вязкость и пластичность, поэтому ножи и холодное оружие из проволоки изготавливали с применением карбюризатора, чугуна. Существовал т.н. "цыганский дамаск", где чугун основа успеха. Цыгане издавна бродили по отдаленным сельским местам и ковали свои ножи в основном из металла марки "КН" - "какую найдешь". А ведь хочется, чтобы ножик резал... Поэтому брали, например, бросовую вязальную проволоку и разбитые горшки-чугунки. Проволочные жгуты проваривали, используя в качестве флюса чугунный бой, сварку повторяли два-три раза, а затем из полученного композита отковывали клинок.

Действительно, после трех сварок с чугуном и обычной закалки бывшее мягкое железо резало стекло. Жидкий чугун науглероживает прилегающий металл очень сильно, швы получаются намного крепче, и в узоре они блестят как никель, хотя после двух-трёх сварок в старых, предыдущих швах блеск исчезает, потому что углерод из швов частично переходит в основную массу металла и контрастность снижается.

Нужно учитывать, что современный чугун от батарей и канализационных люков очень грязный, слишком много в нем металлургических примесей – кремния и серы, поэтому и цвет дамаска становится грязно-серым. Более-менее годится автомобильный чугун, т.е. тормозные диски, барабаны, другие ответственные детали, но и он все же отличается от выплавленного на древесном угле чистого чугуна былых времен. Некоторые особо требовательные мастера либо собирают в глухих местах старинные чугунные детали, либо вообще сами выплавляют чистый чугун в самодельных печах.

Д) Цепной дамаск

С развитием промышленного производства увеличилась распространенность и доступность отработавших свой срок всякого рода цепей автомоторов и бензопил. Изготавливаются они из сталей хорошего качества, поэтому кузнецы стали использовать это вторсырье для получения «цепного дамаска». Автомобильные и мотоциклетные цепи состоят из множества коротких пластин из упругой прочной стали, соединенных между собой осями и втулками из стали другого сорта, поэтому при сварке в монолит получается дамаск с весьма оригинальным узором. Цепи от бензопил дополнительно имеют зубья из легированной инструментальной стали, поэтому узор получается еще более насыщенным и разноцветным.

Особенностью технологии изготовления этого вида дамаска является то, что для сохранения оригинального узора сварку цепи как правило производят всего один раз, без дальнейших перегибаний и складываний. Если сваренный первичный блок разрезать на несколько частей и снова сложить в пакет, то узор слишком растянется и потеряет свою выразительность, став похожим на обычный продольный узор «кусочного» дамаска, а ведь основное достоинство этого вида именно в его своеобразном узоре. Более того, многие мастера даже особо подчеркивают цепное происхождение металла, отковывая в плоский гладкий клинок ножа лишь из части пакета, а другую часть оставляют в виде рукояти ножа, лишь слегка обжатой и уплотненной.

Я лично относился к цепному дамаску как к кунстштюку (букв. Штука искусства) и демонстрации мастером своей аккуратности при сварке, потому что режущие и прочностные свойства столь мало рафинированного металла весьма низки. Если, конечно, вообще пытаться этим ножом что-то резать. Но потом, в процессе экспериментов и последующих размышлений, пришел к выводу, что хорошие стали, идущие на изготовление цепей, вполне могут столь же хорошо проявить себя, как и при работе в механизмах. Действительно, практика показала, что использование цепного дамаска в качестве боковых обкладок в трехслойной конструкции ударных клинков типа мачете вполне оправдано, ведь цепи выдерживают весьма высокие динамические нагрузки. Узорчатый металл цепей обеспечил хорошую упругость и стойкость клинка к ударам, а твердый стальной центральный слой хорошо рубил то, что ему положено рубить.

К особенностям сварки следует отнести обязательное использование жесткой стальной щетки для очистки поверхности от шлака как во время сварки, так и после нее, при подготовке к последующей проковке. Шлак и возникающая вновь окалина забивается в многочисленные щели пакета, сложенного из цепей, и эту грязь нужно обязательно вычищать, иначе поверхностные непровары по всей плоскости клинка практически неизбежны. Хорошо нагреть, аккуратно обжать, зачистить щеткой поверхность, посыпать свежим флюсом и снова аккуратно проковать при сильном нагреве и небольшой степени протяжки и удлинения - вот путь к успеху. Впрочем, этот путь годится для всех видов дамаска, и не только из вторсырья.