← Статьи

РУССКИЙ БУЛАТ

Русский классик металлургии Д.К. Чернов однажды сказал чеканную фразу –«Самая лучшая сталь, которая когда-либо производилась в любой из стран есть, без сомнения, булат». Что же такое булат по своей сути? Русский классик исследования булата Павел Петрович Аносов определял булат как «...сталь, имеющую узорчатую поверхность». С некоторым уточнением с ним согласен и исследователь булата начала 20-го века Николай Иванович Беляев - «Булатом называют сталь, непременной принадлежностью которой является узор,видимый простым глазом». Действительно, булатный узор различим невооруженным глазом и выделяется в виде светлых линий на сером или черном фоне после протравливания изделия какой-либо слабой кислотой.

Эффект появления узора объясняется резкой структурной и химической неоднородностью металла, в котором участки с разным содержанием углерода и травятся, и полируются по-разному. С древнейших времен именно по узору различали сорта булата. Аль-Кинди, арабский знаток оружия, живший в 9-м веке, в т.н. «Лейденской летописи» писал, что глядя на узорчатую сталь, видишь её как снаружи, так и внутри. Действительно, по одному лишь внешнему виду узорчатого клинка можно определить и структуру металла, и технологию его изготовления. А технологии эти могут быть весьма различны…

В трактате 12-го века об оружии, составленным армянином Аль-Тарсуси специально для султанаСаладдина, про клинковую узорчатую сталь говорится так: «Булат - самое мощное, самое высокое из всех изделий. Составы его бывают чрезвычайно разнообразны и обработка меняется от перемены состава».Именно это многообразие составов и методов обработки привело к тому, что долгое время даже среди специалистов не было единого мнения, какой металл можно называть булатом, а какой нет. Такое положение сохраняется и до сих пор, что приводит порой к жарким спорам. Сказано, что многих споров можно было бы избежать, если бы удалось договориться о терминах, поэтому я представлю сокращенный вариант современной классификации, подстроенный под тему моего сообщения.

Итак. Узорчатые клинковые стали в России принято различать главным образом по способу производства и разделяют их на две большие группы – дамаски и булаты.

К дамаскам относятся все виды узорчатых, композитных сталей, получаемые с помощью соединения пластин, волокон или гранул различного хим.состава тем или иным вариантом диффузионной сварки. К таким вариантам относятся горновая кузнечная сварка под слоем флюса, сварка в инертной или восстановительнойсреде, диффузионная сварка в вакууме, сварка взрывом и т.д.

Собственно булаты по особенностям технологии производства разделяются на три подгруппы – а именнона:

1. Ликвационные или дендритные булаты, получаемые кристаллизацией однородного расплава

2. Узорчатые стали, резкая неоднородность в которых образуется вследствие особой обработки в твердом состоянии. Например, путем длительного отжига, как поступал П.П.Аносов в Златоусте в 19-м веке, длительной высокотемпературной цементацией, как делала Кэти Харнекер в фирме Хенкельс в веке 20-м, или направленной комплексной ТМО, получившей распространение в последнее время.

3. И, наконец, двухфазные (твердое-жидкое) булаты, которые с большим основанием можно назвать русскими булатами. О которых, собственно, и пойдет речь далее.

Первым на двухфазный метод получения узорчатых сталей указал арабский ученый Мухаммед ибн Ахмедабу Рейхан аль-Бируни, который в 10-м веке писал: «Сталь, производимая в Герате, бывает двух сортов: первый, когда в тигле сплавляется мягкое железо и чугун. Они оба соединяются так, что не отличимы один от другого и такая сталь пригодна для напильников и им подобных. Второй сорт получается, когда в тигле указанные вещества плавятся неодинаково и между ними не происходит совершенного смешения. Отдельные частицы их располагаются вперемешку, но при этом каждая из них видна по особому оттенку. Называется это фаранд-узор и в мечах он высоко ценится».

Некоторые исследователи довольно критически относятся к этому тексту как к доказательству именно неполного расплавления одной из составляющей шихты. Мол, в древности металлурги не знали сути происходящих при выплавке стали процессов и под образованием узоров в результате «неполного смешения» чугуна и железа следует понимать обычные ликвационные процессы.

С этим можно было бы и согласиться, но дальнейшие слова Аль-Бируни вносят ясность – «В старинных мечах, известных под названием «аль-кубурийские», иногда остаются тонкие жилки, не впитавшие чугун. Когда они попадаются на лезвиях, то мечи не способны резать из-за отсутствия твердости. Если этижилки стесать, то вреда нет».

Это, насколько мне известно, самое раннее из описаний двухфазного метода получения узорчатой стали, основанного на недорасплавлении части шихты в условиях сравнительно низкотемпературной плавки в сыродутной печи. При этом в жидком, легкоплавком чугуне остаются нерасплавленными твердые частицы железа или малоуглеродистой стали, которые при последующей расковке такого резко неоднородного слитка и образуют весьма крупные и четкие узоры. Иногда, как в старинных даже для Аль-Бируни аль-кубурийских мечах, которые сегодня склонны считать произведенными в Йеменской Куббурии, узоры получаются слишком крупными из-за грубой неоднородности.

Описание схожего по сути метода производства клинковой стали можно найти и в Китае, где подобный металл уже в 6-м веке получали непосредственно в печи, сплавляя тонкие железные прутки и чушковой чугун при сравнительно низкой температуре, недостаточной для расплавления железа и малоуглеродистой стали. По сообщению Сунь Инсина полученный грубо неоднородный крупный сплавок расковывали, рубили на куски и повторяли плавку. Особенностью китайского процесса, который применялся еще в 17-м веке, является многократное повторение цикла плавка-расковка. Цель многочисленных переплавок и проковок достаточно очевидна - китайцы старались измельчить структуру и выровнять состав металла по сечению поковки, дабы избежать получения излишне грубого, не режущего «аль-кубурийского» лезвия.

Следующее по времени документальное свидетельство о двухфазной плавке принадлежит директору англо-индийской металлургической компании Сесилю Шверзу, на которого в своей классической работе «О булатах» ссылается Николай Тимофеевич Беляев. Удалось выяснить, что Шверза иначе зовут Сесилем Риттером фон Шварцем (разное звучание по-английски и по-немецки), а сведения о выплавке булата в Индии он почерпнул из старинного трактата «Аини-Акбари», «Управление Акбара», написанного в 16-м веке Абуль Фазл ибн Мубараком для шаха Акбара. Во второй половине 19-го века фон Шварц опубликовал описание метода производства булата, основанного не на переделе вторичных продуктов металлургии, железа и чугуна, а на прямом восстановлении стали из железной руды.

По этому методу в тигель вместе с древесным углем и остеклованным флюсом следовало засыпать смесь мелких частиц двух руд - бурого и магнитного железняка, а именно три части магнитного железняка (магнетита) и две части бурого (лимонита). Магнитный железняк извлекали из пустой породы сразу в виде крупинок и чешуек, а бурый железняк специально измельчали. Магнитный железняк добывался в Кондапуре, а бурый в Миртапалли у Нирмала, в окрестностях которого и проходила плавка, продолжавшаяся около суток.

Содержание и валентность железа в этих рудах было разным, поэтому и железо из частиц восстанавливалось с разной скоростью. В итоге восстановившийся первым металл за время плавки успевал сильно науглеродиться от контакта с древесным углем и расплавиться, превратившись в чугун, а выделившийся из более тугоплавкой руды оставался менее углеродистым и поэтому твердым. Мастеру необходимо было вовремя прекратить плавку и зафиксировать образовавшуюся резко неоднородную структуру слитка. Если продолжать плавку еще некоторое время, то получится однородный расплав.

В Англии индийский булат именовали «вутц» (Wootz) и его слитки привозили из Голконды, как тогда называли области Центральной Индии. Интересно отметить, что выплавка металла по описанному Шварцем процессу происходила именно в этом районе. Д-р Скотт, в начале 19-го века доставивший в Англию образцы индийского «вутца», подчеркивал, что «...это вещество не выносит ни малейшего перегрева за ярко-красный цвет, т.к. часть его начинает плавиться и вся масса разделяется, как будто она состоит из двух металлов различной степени плавкости.» Что, собственно, и было на самом деле...

Итак, можно подвести промежуточный итог. Как было показано, утверждения Аль-Тарсуси о разнообразности составов булата оказались верными и в древности двухфазные методы производства узорчатой стали использовались осознанно и целенаправленно на протяжении более тысячи лет.

Теперь от древнего Востока надо перейти к современным исследователям двухфазного булата, однако известно, что научная статья подобна женской юбке – она должна быть достаточно длинной, чтобы быть приличной, но не слишком – чтобы читатели не потеряли интерес. Поэтому далее буду с сожалением, но решительно сокращать речь об исследователях, кратко упомянув лишь об основных вехах. И здесь, надо это непременно отметить, несомненное лидерство принадлежит российским ученым, отчего, собственно, я и дерзнул назвать полученный двухфазным методом композит «русским булатом».

Во-первых, стоит обратить внимание на одну цитату П.П. Аносова из его журнала опытов от 1833 года, опыт 107, сплавление навивного железа и графита: «При охлаждении тигля металл казался несовершенно расплавленным, ибо на сплавке были видны формы кусков железа, между которыми заключался графит, но сплавок удобно проковался. В нижнем конце обнаружились узоры настоящего «хорасана» и из него был вытянут кованец для клинка. Таким образом, был получен первый образец настоящего булата».

По ряду причин уверен, что Павел ПетровичАносов не ставил себе осознанной цели получить булат методом именно двухфазной плавки. Думаю, что и в этом случае он получил узорчатый клинок не из смеси твердой и жидкой фаз, а из однородного расплава, скопившегося на дне тигля. Однако известна его общая рекомендация сталеварам останавливать плавку в тот момент, когда в тигле начнет (только начнет) расплавляться последний кусочек железа в шихте. В начале 20-го века на эти его слова обратил внимание другой исследователь, профессор А.П. Виноградов и сделал свои выводы.

Его диссертация была защищена в 1919 году в Горном институте и называлась «Мягкий булат и происхождение булатногоузора». Для краткости не стану комментировать его идеи о сути булата, а отмечу лишь тот факт, что он первым из исследователей булата провел несколько целенаправленных плавок смеси чугуна и обрезков тонкой железной проволоки, стремясь именно таким образом получить резко неоднородный расплав.

По понятным причинам (в те жесткие годы было не до булата) работа в этом направлении не получила развития и была продолжена лишь в Златоусте в послевоенные 50-е годы. В 1955 году коллективу под руководством Игоря Николаевича Голикова было выдано авторское свидетельство на способ получения булата путем двухфазной плавки в индукционной печи чугуна и железной стружки. По этому методу в тигле сначала получали синтетический чугун, а потом порционно добавляли мелкую малоуглеродистую стружку, до двух третей объема тигля, стараясь получить в итоге слиток с фиксированной резкой неоднородностью. Что им и удалось.

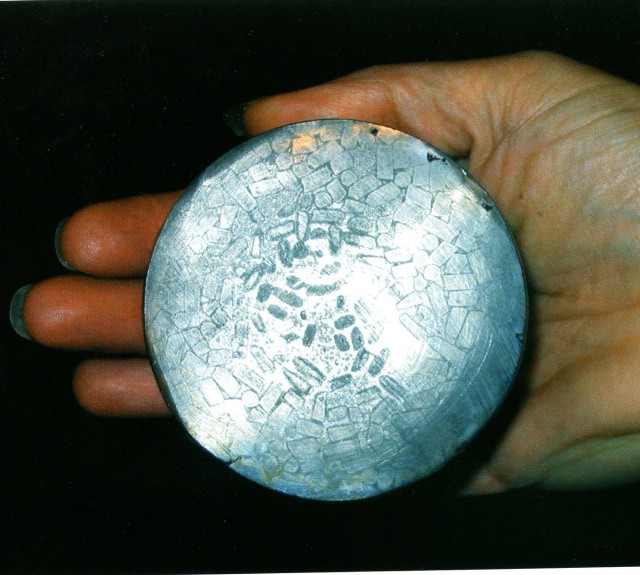

рис.1. Слиток булата П.П.Аносова![]() рис.2. Узоры булата Голикова-Гуревича

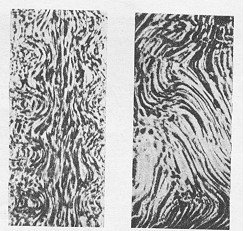

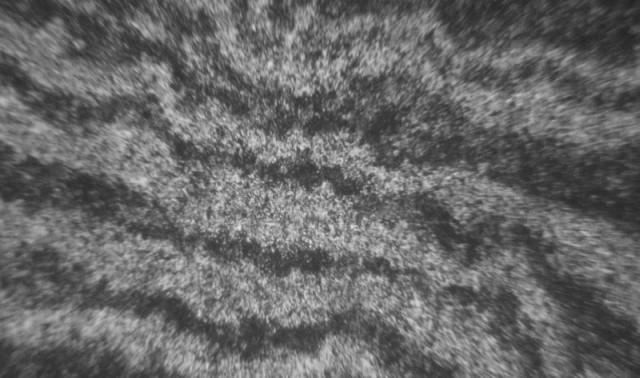

рис.2. Узоры булата Голикова-Гуревича![]() рис.3. Микроструктура

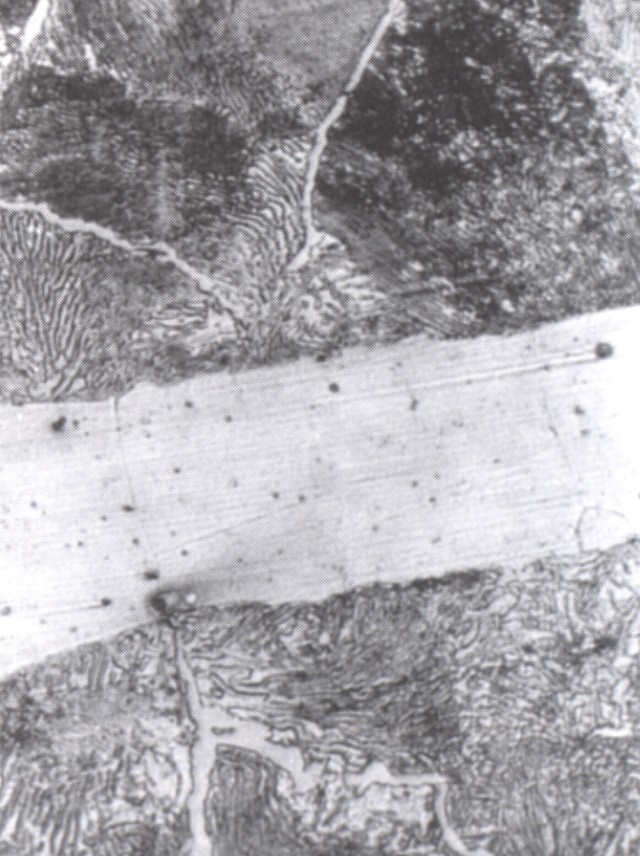

рис.3. Микроструктура

(сталь и железо) булата Голикова-Гуревича![]()

Через тридцать лет один из соавторов метода профессор Юрий Григорьевич Гуревич издал свою книгу «Загадка булатного узора», в которой популярно и доходчиво описал суть златоустовского метода. Книга дала как сильнейший толчок популяризации всего булатного дела в России, так и повод для длящихся до сих порспоров специалистов – можно ли считать полученный узорчатый металл «настоящим» булатом.

Примерно в те же 50-е годы, в Москве работал потомственный кузнец Александр Матвеевич Зубков. В одно время с уральскими исследователями, но вряд ли зная о их работе, он занимался выплавкой булата тигельным способом. В качестве шихты он использовал мелко нарубленные сапожные гвозди и древесный уголь, причем из одинаковой шихты осознанно получал либо полный расплав с дальнейшей замедленной кристаллизацией, либо плотно спеченную железо-чугунную крицу. Неясно, сам ли он разработал эти методы, или получил их по наследству от своих предков, валдайских кузнецов, но факт глубокого понимания булатных процессов налицо.

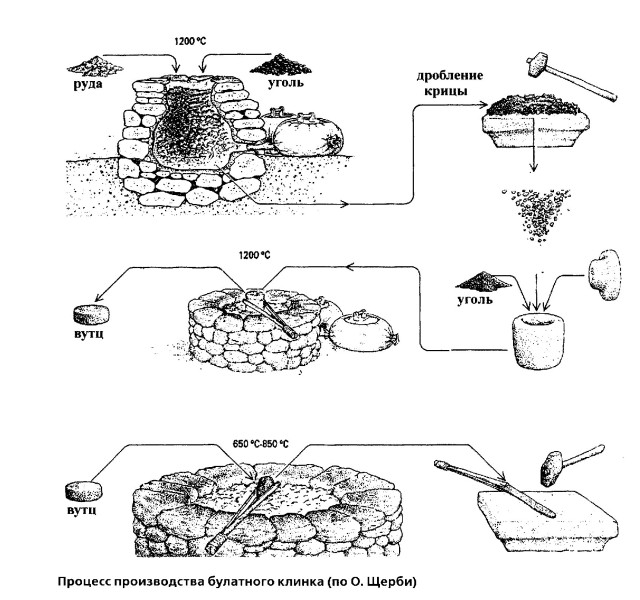

Само собой, результаты работы рядового кузнеца рядового московского трамвайного депо не получили широкой известности, но вот работа русского американца, профессора Стенфорда Олега Дмитриевича Щерби известна практически всем специалистам. В 80-е годы он опубликовал наглядную схему получения булата, которая однозначно указывала на фаранд.

По его мнению, в старину при производстве булата в качестве шихты использовали древесный уголь и измельченную железную крицу - так же, как и в описаниях Аль-Кинди, но Щерби указал на обязательное условие – температура процесса должна составлять всего 1200 градусов, что достаточно лишь для расплавления чугуна.Не полностью спеченная сырцовая крица состоит из отдельных зерен размером от 1 до 5 миллиметров, поверхность которых в процессе цементации превращалась в чугун, который расплавлялся и заполнял промежутки между остатками гранул. Таким образом, получалась своегорода мелкоструктурная железная или стальная губка, пропитанная чугуном. Что, собственно, и требовалось…

рис.4. Железная крицарис 4.1. Схема Щерби

4.1. Схема Щерби

В своих собственных опытах, начатых в середине 80-х годов, в качестве плавильного оборудования я применял индукционную электропечь, газопламенную печь, вакуумную электропечь сопротивления, угольный горн шахтного типа, обычный кузнечный горн и, наконец, программируемую электропечь сопротивления. В качестве шихты при выплавке различных образцов использовал шарикоподшипники, электродную проволоку,мелкие гвозди и руду разных типов в смеси с графитом, древесным углем, литейным и синтетическим чугуном.

При этом я действовал, стараясь реконструировать суть старинных технологий, исходя из понимания слитка булата/вутца как пористой железной крицы, пропитанной чугуном.

рис.5.1

Наиболее успешными в плане моделирования древних методов были опыты по сплавлению мелких гранул чистого железа и синтетического чугуна с коричневым бутылочным стеклом и бурой в качестве флюса. Хим.состав железа - до 0.1% углерода, практически без марганца, плюс первые десятые доли процента кремния. Чугун имел 4,5% углерода. Плавки в корундовых тиглях происходили в электропечи сопротивления при температуре 1250 градусов с выдержкой до 30 минут с целью лучшего спекания железных частиц с чугуном и их сквозного науглероживания до стали – помня о мягких ферритных «жилках» в аль-кубурийских мечах.

Слитки со средним химсоставом от 1,5 до 2.5% углерода получались плотными, без пор и крупных шлаковых включений, проковывались в квадратный брусок без заметных затруднений. Сложности иногда начинались при расковке в тонкую полосу – влияла резкая химическая неоднородность при сравнительно грубой структуре. Сделал очевидный вывод, что грубая структура композита это зло, с которым надо бороться. История показывает, что к такому же выводу пришли и древние металлурги.

рис.5.0. Варианты неудачи при плавке

Обратил особое внимание, и обращаю ваше, что в нескольких исторических сообщениях упоминалось о продаже булата в виде плоских дисков или плит, разрубленных надвое. Вероятно, слитки разрубали для показа размера и вида неоднородности, так сказать, с целью демонстрации внутреннего узора. Вес древних слитков, по расчетам и личному опыту составлял в среднем 600-800 граммов, поэтому из его половинки отковать приличную саблю весом около килограмма было проблематично. Очевидно, что крупные клинки, по крайней мере иногда, ковались из нескольких слитков или их частей, соединяемых кузнечной сваркой. В качестве примера можно сослаться на булатный клинок из Оружейной Палаты, который в описи 17-го века значится как «полоса булат красный, кована из булатных головень», т.е. из нескольких округлых слитков. В описи 19-го века она же записана как сваренная из остатков булатных полос. Разница, очевидно, лишь в понимании слова «головень» – круглая «голова» или огарок-головешка.

рис.6.2

рис.6.3. Сваренный вдвое слиток

рис.6.4

В общем,исторических примеров сварки булата предостаточно. Так же в течении более чем 15 лет поступал и я, сваривая кузнечной сваркой прокованные в толстые пластины части булатных слитков, добиваясь тем самым измельчения узора и улучшения металлографического строения высокоуглеродистой составляющей.

рис.8. Клинок с 1.25% углерода

рис.9. Микроструктура клинка - слоистые «облака» карбидов в стальной матрице

рис.10. Клинок«чугунного» состава с 2.5% углерода

рис.11. Микроструктура клинка – строчки крупных карбидов

Исследования структуры старинных и современных образцов показали, что одной из главных проблем при получении качественной клинковой стали методом двухфазной плавки является обеспечение чистоты металла по неметаллическим примесям. Действительно, в условиях высокой вязкости густого, полужидкого расплава его очищение от мелких частиц шлака и других механических примесей путем их всплытия в верхнюю часть слитка затруднено, что может приводить к значительному итоговому загрязнению. Если не обращать на этот фактор особого внимания, то удельный объем включений может доходить до нескольких процентов, что приводит к заметному снижению пластичности и ударной вязкости. Вероятно, именно стремлением снизить исходное загрязнение шихты объясняется строжайшая рекомендация Швецова, помощника П.П.Аносова, закладывать в тигель лишь чистые куски железа, даже без следов ржавчины.

Я в этом направлении пошел еще дальше - самые высокие практические результаты в двухфазных булатах я получил в середине 90-х годов при сплавлении в защитной среде мелких стальных гранул с механически зачищенной поверхностью и столь же чистых частиц быстрорежущей стали, по сути - высоколегированного чугуна. Полученные слитки я расковал в пластины и сварил пакет из них на вакуумном прокатном стане, измельчив структуру и сведя итоговое загрязнение неметаллическими примесями к нулю. В некотором смысле, при получении древнего клинкового материала был использован один из вариантов современной порошковой технологии.

Вывод – изучая старинные технологии, из прошлого надо брать огонь, а не пепел.