← Статьи

УЗОРЧАТЫЕ СТВОЛЫ.

Сегодня, в наш «автоматный век», немногие знают, что в старину не только клинковое оружие ковалось из узорчатой стали. Практически с момента появления ручного огнестрельного оружия его стволы изготавливались с применением кузнечной сварки. Даже стволы первых пушек отковывали из железных полос, сваренных вдоль. Так была откована стоящая сейчас в Эдинбурге железная пушка «Монс-Мег», весящая 5 тонн при длине 4 метра.

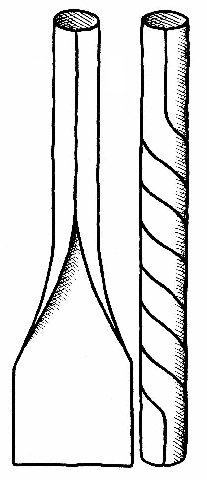

Но длинные продольные швы получались не очень надежными. Обнаружили, что возникающие от внутреннего давления напряжения, которые разрывают ствол, действуют на продольный шов ровно в два раза сильнее, чем на поперечный. Тогда сваренную заготовку ружейного ствола начали скручивать в горячем состоянии, сварочный шов образовывал винтовую линию и стенки стволов можно было делать тоньше. Позднее, в развитие этой идеи, догадались наворачивать узкую железную ленту по спирали на тонкую оправку и проваривать сразу спиральный шов.

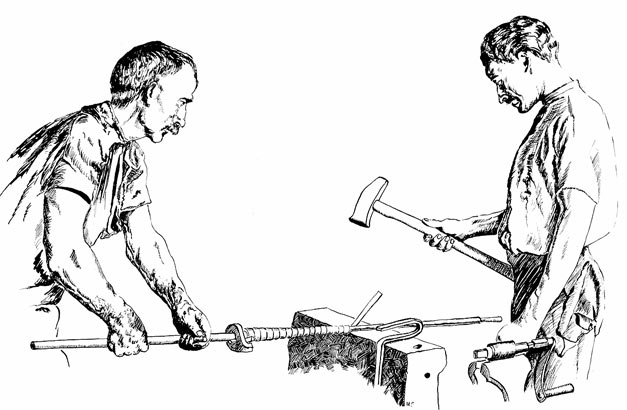

Технически процесс изготовления ствола, в какой бы стране это ни происходило, состоял из строго последовательного ряда операций. Сначала подготавливали «рубашку» - тонкую трубу из листового железа с незамкнутым продольным швом, в которую вставляли оправку-дорн. Затем железную ленту закрепляли зажимом и навивали на «рубашку». Если длины ленты не хватало на весь ствол, на нее доваривали добавочные куски. Общая длина ленты доходила до нескольких метров!

Наступал ответственный момент сварки шва. Оправку вытаскивали, и недлинный участок заготовки нагревали до сварочной температуры, после чего снова быстро вставляли оправку и производили проковку-сварку. При проковке использовались специальные наковальни или подкладки с полукруглыми углублениями, соответствующими диаметру ствола. Таким образом, научились изготавливать длинные и легкие стволы. Для начала изготовления узорчатых стволов оставалось сделать один шаг.

Вероятно, его сделали на Востоке в конце 15-го или начале 16-го века. Во всяком случае, уже во второй половине 17-го века в Европу из Турции стали попадать образцы ружей с узорчатыми стволами. Музейные коллекции показывают, что в Индии, Афганистане, Иране и Турции даже армейские ружья и малокалиберные орудия часто изготавливались из узорчатого металла. В Западной Европе лишь в самом конце 18-го века научились изготавливать стволы из «дамаска», подражая восточным образцам. Первые такие стволы сварили в Льеже, а уже в 1808 году около 500 мастеров работали там над изготовлением подобных ружей. Изготавливали узорчатые стволы еще и в Версале, Сент-Этьене, Бирмингеме, Шеффилде, Зуле и Брешии.

Спрос на охотничье оружие с узорчатыми стволами был таков, что только в 1906 году и только в одном Льеже произвели 850 тонн (!) дамаска, которого было достаточно для изготовления 155 тысяч двуствольных ружей. Разнообразие сортов стволового дамаска не поддается точному учету. Вероятно, их существовало несколько сотен, поскольку лишь в одном каталоге Льежской мануфактуры за 1891 год покупателю предлагался выбор из двадцати наименований.

Несмотря на обилие названий сортов металла, их можно разбить на несколько групп.

- Подковный (полосовой)

- Ленточный

- Крученый (иначе турецкий)

- Комбинированный

- Мозаичный

«Подковный» - наиболее древний и, как ни странно, повсеместно ценимый сорт дамаска для стволов обязан своим названием сырью, из которого его изготавливали, а именно гвоздям, которыми прибивают подковы к лошадиным копытам. В Западной Европе считалось, что от долгого контакта с копытом железо приобретало особую прочность. Плоские гвозди собирали в пучок, сваривали в монолит и расковывали в полосу, которую обычным порядком наворачивали на оправку. На поверхности готового ствола проявлялся оригинальный узор, образованный прерывистыми извилистыми линиями.

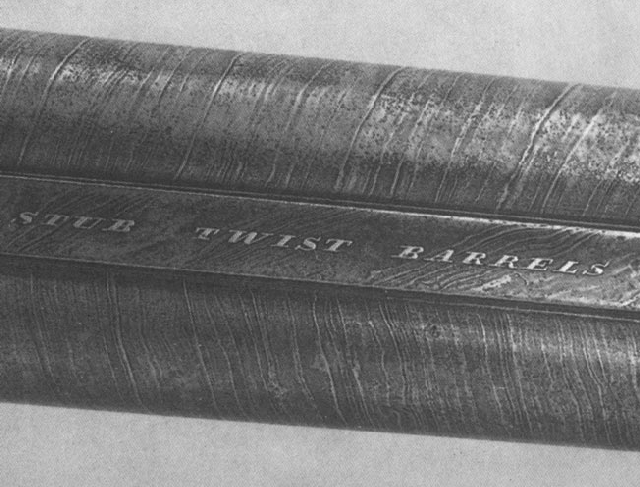

Несколько иную структуру имели сорта «полосового» дамаска, откованного из собранных в брикет различных стальных полос - лезвий кос, обручей с бочек и прочего мелкого металлолома. На стволах ружей встречаются даже рекламные надписи типа «полосовой ствол из лезвий кос». Проще в изготовлении и надежнее при эксплуатации были стволы из «ленточного» дамаска, т.е. из обычного слоистого железо-стальной композита. Наворачиваемые на оправку ленты дамаска, состоящие из нескольких десятков параллельных слоев стали и железа, не следует путать с лентами-полосами исходного металла, из которого состоял «полосовой» дамаск. Из-за схожести названий стволового дамаска может возникнуть путаница. Действительно, из чего изготовлены стволы сортов «ribbon» (англ. лента), «rubans» (полоса или лента), а также «band», «streifen», «Зебра» и им подобные? Впрочем, теперь эти нюансы могут иметь значение лишь для особо грамотных коллекционеров и историков оружия.

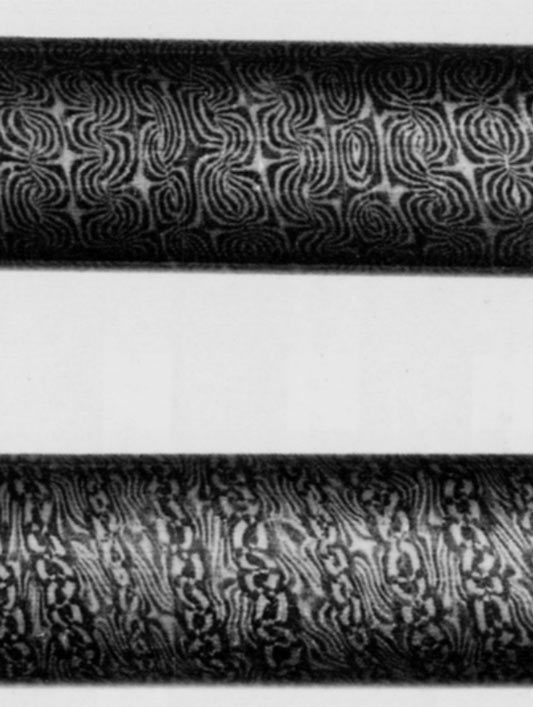

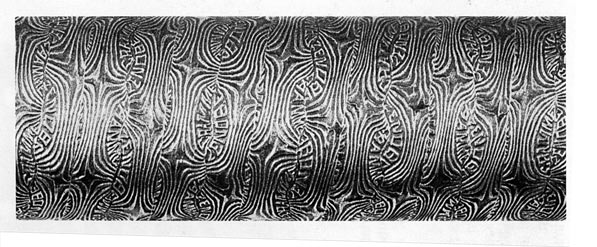

«Крученый» дамаск изготавливался путем расковки в ленту предварительно туго закрученного прутка слоистого композита. Затем эту ленту можно было просто навернуть на оправку, но более популярные варианты предусматривали предварительную торцовую сварку 2-6 скрученных прутков в плоский брикет, и лишь затем его расковку в ленту. Получался узор типичного «турецкого» дамаска, поэтому некоторые сорта так и назывались - «Тюрк», «Тюрк-Экстра» и т.д.

Комбинированные сорта объединяли в одной ленте скрученные прутки дамаска с прутками, в которых подчеркнуто выявлен полосатый узор. Наиболее красиво это смотрелось в двустволках, когда ленты на стволы накручивались по спирали в разные стороны, что вообще являлось общим правилом.

Для стволов из «мозаичного» дамаска первичный пакет составлялся не из плоских пластин, а из прутков, сложенных в прямоугольный блок в заданном порядке и составляющих, подобно мозаике, некий рисунок. Блок сваривался и аккуратно проковывался в тонкий квадратный пруток. Затем этот пруток туго закручивали, раскатывали в ленту и сваривали ствол.

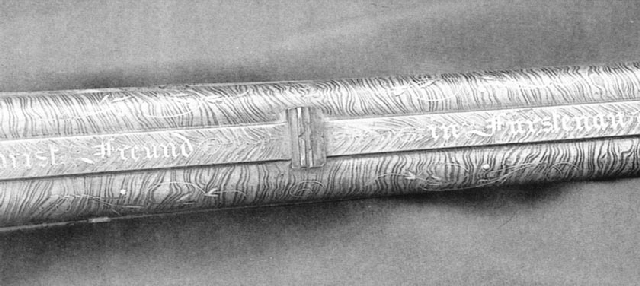

Верхом европейского мозаичного дамаска были стволы с узором в виде надписей - названия фирмы или сорта дамаска. Для этого в первичном пакете прутки и пластины стали складывали на фоне железного набора в таком порядке, что они образовывали желаемое слово или изображение торговой марки. После очень аккуратной и точной дальнейшей обработки эта надпись в более-менее различимом виде последовательно, виток за витком, проступала на поверхности ствола.

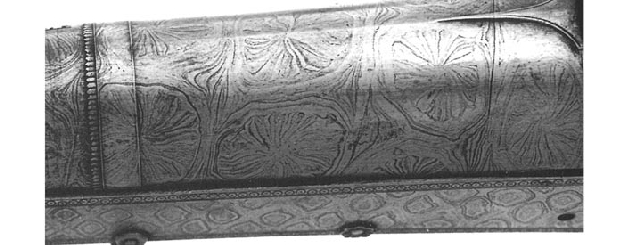

Выявление узоров производилось травлением стволов всеми мыслимыми способами и самыми разнообразными составами. По желанию заказчика могли получить три вида поверхности дамасского ствола: с рельефным узором, окрашенным и черным контрастным.

«Рельефный» получался в том случае, когда после глубокого протравливания поверхность тщательно полировали до чистого металла. Узор дамаска проявлялся только в виде рельефных линий одного цвета, и поверхность ствола имела вид гравированной. «Окрашенный» узор являлся, по сути, следствием воронения рельефного узора и мог иметь однотонный цвет от оливкового до темно-бурого или совсем черного. В «черном контрастном» использовали свойства стали и железа по-разному окрашиваться под воздействием одного и того же хим. реактива. Например, сталь приобретала глубокий черный цвет, а железо оставалось белым, но могло быть и наоборот.

Под натиском новых индустриальных технологий выплавки стали и изготовления ружейных стволов их производство из дамаска сначала сократилось до штучных заказов, а затем и вовсе прекратилось. Как в Льеже впервые в Западной Европе отковали первый дамасский ствол, так в том же Льеже в 1930 году закрылась последняя мастерская по производству ружей из дамаска.

Ну, а как обстояли дела на Востоке? На Кавказе производство узорчатых стволов зафиксировано уже в первой половине 18-го века. Так, в Оружейной Палате хранится ружье кавказской выделки со стволом из дамаска, датированное 1732 годом. Полагают, что ствол для этого и других подобных ружей произведены в дагестанском селении Харбук, из которого стволы поступали для дальнейшей сборки и украшения в Кубачи. Само собой разумеется, что и сами ружья, и стволы для них изготавливались на Кавказе не только в Харбуке и Кубачах, но и в других районах и селениях.

Технология изготовления стволов и дамаска для него была, вероятно, заимствована из Турции. В Закавказье даже само ружье называлось «турка». Один из мастеров, работающий в Лагиче (Закавказье), оставил описание технологии изготовления ствола из «букетного» дамаска. По этому описанию следовало семь проволок (три железные и четыре стальные) скрутить между собой и, не сваривая, навернуть на оправку. Сваренный, прокованный и обточенный ствол 8 часов кипятили в специальном растворе, а полученный в итоге узор называли «выеденная руда».

В Россию методы производства дамасских стволов могли попасть как через Кавказ, так и непосредственно из Ирана и Турции. Во всяком случае, изготавливать подобное оружие русские мастера научились намного раньше своих западных коллег. В экспозиции Оружейной Палаты представлен охотничий штуцер с узорчатым стволом, изготовленный московскими оружейниками уже в 1730-м году.

Конечно, нельзя исключить и того, что этот ствол был привозной, но в 1782 г известный тульский мастер Иван Полин вполне самостоятельно изготовил пистолет с комбинированным узором на стволе. В начале 20-го века тульские ремесленники предлагали покупателю выбор уже из нескольких десятков (около 50) сортов стволового дамаска. Я лично видел подобную демонстрационную шкатулку (она хранится в Московском Политехническом музее) с аккуратно уложенными в несколько рядов трубчатыми образцами узоров.

Однако уже к тридцатым годам производство ружей с узорчатыми стволами практически повсеместно прекратилось – даже в единичных экземплярах. Кроме того, возникшие высокопроизводительные, станочные методы производства стволов из литой стали экономически «задавили» граничащее с искусством ручное изготовление стволов узорчатых, и их производство из дамаска сначала сократилось до штучных заказов, а затем и вовсе прекратилось. Как в Льеже впервые в Западной Европе отковали первый дамасский ствол, так в том же Льеже в 1930 году закрылась последняя мастерская по производству ружей из дамаска. О конкретных поводах к прекращению производства композитных стволов я, не будучи знатоком и любителем охоты вообще и охотничьих ружей в частности, не могу рассуждать обоснованно. Впрочем, мне говорили, что из-за рыхлых сварочных швов стволовой металл был гораздо более склонным к окклюзии (проникновению вглубь пороховых газов), чем литая сталь.

Но на новом витке технологической спирали вполне возможно вернуться к некоторым старинным вариантам. Изготовление штучных, особо ценных ружей с узорчатыми стволами, красивыми как встарь, но по-современному прочными, уже не является делом немыслимым. Тема глубока и широка, поэтому из-за ограниченного объема статьи не буду вдаваться в подробности разнообразных существующих технологий, лишь скажу в качестве примера, что стволы с узорчатой поверхностью и тонким внутренним, «намертво» вваренным прочным лейнером (даже из нержавеющей стали!) можно изготавливать в немалых количествах вполне промышленным способом - было бы желание.