← Статьи

ТАЙНА «ИНИСТОГО» ЖЕЛЕЗА.

Так случилось, что я начал заниматься дамасской сталью - этим старинным клинковым металлом, еще ничего, в общем-то, не зная об истории оружия. В кузнечно-клинковое дело я пришел из дела ракетно-космического, поэтому на традиционные технологии металлургов древности смотрел несколько свысока. Действительно, ну что такого-эдакого они могли сделать в своих печурках и горнах? Но когда вплотную занялся историей металлургии оружейных сталей, то понял, что кузнецы древности может и меньше нашего знали, но зато куда больше понимали.

По мере изучения различных старинных технологий, я обратил внимание на общее для кузнецов-оружейников древности непонятное тяготение к старому, проржавевшему железу, которое они охотно применяли для изготовления клинков. Трудно сказать, где и когда при производстве высококачественных клинков начали целенаправленно использовать ржавое железо, но самое раннее упоминание об этой технологии можно найти еще у Диодора и Плутарха. Говоря о населявших Испанию кельтиберах, они описывали их метод производства наиболее качественных мечей – на первый взгляд, не слишком очевидный.

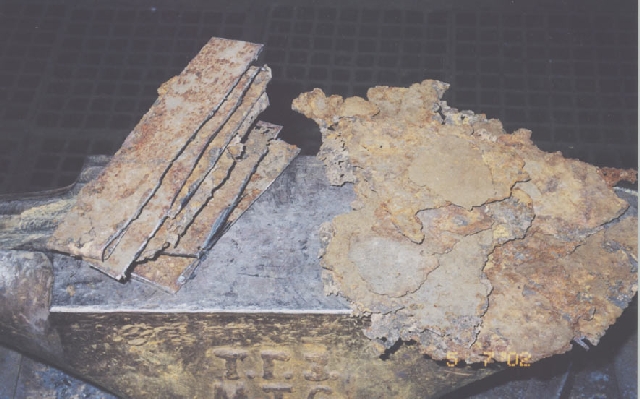

Кузнецы кельтиберов расковывали железные крицы в тонкие полосы, которые закапывали в землю. Пролежавшие в земле определенное время (иногда несколько лет), изъеденные ржавчиной пластины выкапывали и из остатков ковали хорошие мечи. Совсем на другом конце континента (не на Крайнем Западе, а на Дальнем Востоке), японские оружейники при производстве металла для своих мечей иногда также применяли подобный метод. Подобно иберийским кельтам, они проковывали крицы в пластины и закапывали их в землю. Добавлю, что закапывали не где попало, а в выбираемых кузнецами особых местах, чаще всего болотистых. Затем, откопав эти проржавевшие пластины, они собирали их в стопку (пакет), сваривали в монолит и расковывали полученный брусок в полосы, которые снова закапывали, т.е. повторяли процесс. Полученный металл отличался особой остротой и стойкостью к коррозии.

Подробности «ржавой» технологии можно уточнить, если от иберийских кельтов античности и японских оружейников средневековья перейти к кузнецам Кавказа более близких нам времен. Не знаю, насколько давно они с ней познакомились, но сохранились письменные и устные сведения, что даже в конце 19-го века используемая ими при производстве клинков промышленная пружинная сталь вагонных буферов сама по себе, в «чистом виде», почему-то не устраивала наследников древних оружейных традиций, поэтому ее подвергали дополнительному процессу ржавления, который они называли «очищением».

Например, кузнецы чеченцев для ускорения процесса коррозии раскованные в тонкие пластины рессоры помещали в сернистые источники, а если их поблизости не было, то в специальный состав из соли, чеснока, помета водоплавающих птиц и серосодержащих компонентов. После выдержки их сваривали, скручивали, расковывали и снова подвергали ржавлению в той же особой среде, что могли повторять несколько раз. Полученный многотрудный металл был настолько ценен, что его бруски берегли для изготовления самых ценных заказов и иногда даже передавали по наследству.

Помимо рессор при изготовлении оружия использовали и другое ржавое сырье. Так, автор «Очерков кустарных промыслов в Терской области» Г.А. Вертепов писал: - «Еще в недалеком прошлом лезвие дорогих сортов кавказских ножей сваривалось из мелких кусков ржавых гвоздей и затем хорошо прокаливалось особым туземным способом.» Отмечу, что не только на Кавказе клинковое оружие ковалось из ржавых гвоздей. Например, современные туристы по Африке рассказывали, что там до сих пор кое-где куют ножи из мелко порубленных гвоздей. Примечательно, что эту железную мелочь скармливают курам, собирают и сваривают в монолит. По отзывам, полученные таким образом ножи весьма остры, но хрупковаты.

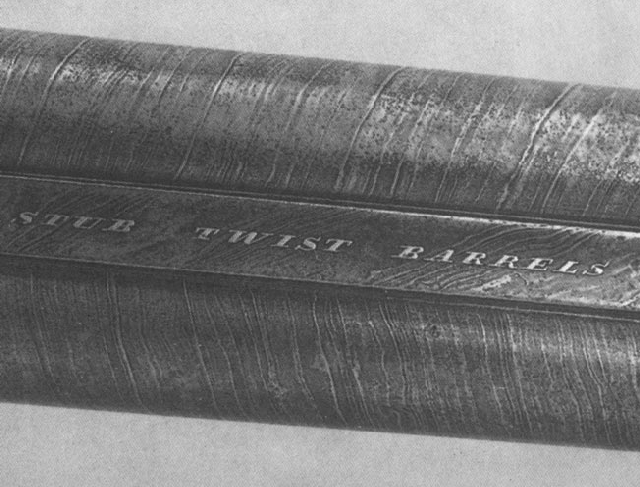

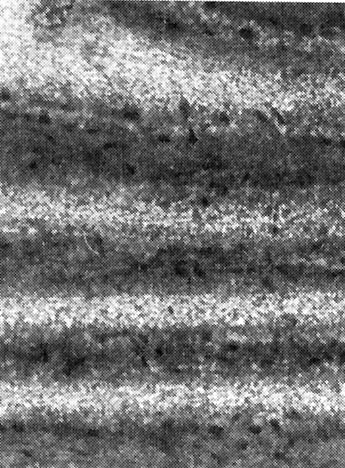

Нетолько клинковое оружие ковалось из гвоздевой мелочи. И на Востоке, и на Западеиз старых гвоздей изготавливались высоко ценимые стволы ружей. Повсеместноценимый сорт дамаска для стволов так иназывался «гвоздевой» (nagelstumpfdamast(нем.) – “дамаск из остатковгвоздей”). Изъеденные ржавчиной остатки плоских подковных гвоздей проваривали ирасковывали в полосу, которую обычным порядком по спирали наворачивали наоправку.

Интересно, что заготовка ствола по-немецки называется reifeneisen, и это слово имеет несколько значений. Первое и, вероятно, основное - «полосовое железо», но reifen значит еще и «вызревшее, спелое», и «инистое». И на Востоке стволы зачастую изготавливались именно из такого ржавого, «вызревшего» железа, а недостаточно проржавевшее сырье дополнительно смачивали и оставляли до тех пор, пока оно не покрывалось ржавчиной, как инеем.

Возникает естественный вопрос: «Почему кузнецы разных народов, разделенных тысячами километров географически и тысячами лет по времени, применяли одну и ту же, неэкономную и весьма трудоемкую технологию изготовления узорчатого металла?» Напрашивается вывод, что свариваемый из ржавого сырья узорчатый металл каким-то образом приобретал дополнительную прочность. Вероятно, в первую очередь вследствие того, что сварные швы имели резко отличный от основной массы хим. состав и структуру. Но какие именно? Можно допустить, что при сварке стальной проволоки или пластин соединительные швы заметны из-за обезуглероживания поверхности от выгорания углерода при сильном нагреве, но при сварке железных гвоздей выгорать-то нечему!

Поразмыслив, решил проверить старинный метод на опыте. Нашел рядом с кузницей лист проржавевшего до дыр железа, пролежавшего в земле под кучей угля лет десять, отколотил толстый слой ржавчины, порубил лист на куски и сложил их в стопку. Для фиксации рыхлого пакета положил его на тонкую пластину с ручкой (своего рода лопату) и обвязал проволокой. Разогрел в кузнечном горне, как следует посыпал флюсом (бурой) и аккуратно проварил на очень высокой температуре. Во время расковки сваренного пакета в пластину я обратил внимание на то, что внешне плотный брусок (без видимых раковин и непроваров) при ударах молота почти не удлинялся, а как бы сжимался внутрь себя, поглощая энергию удара. Ощущение странное и непривычное – как будто ковался кусок «железной резины».

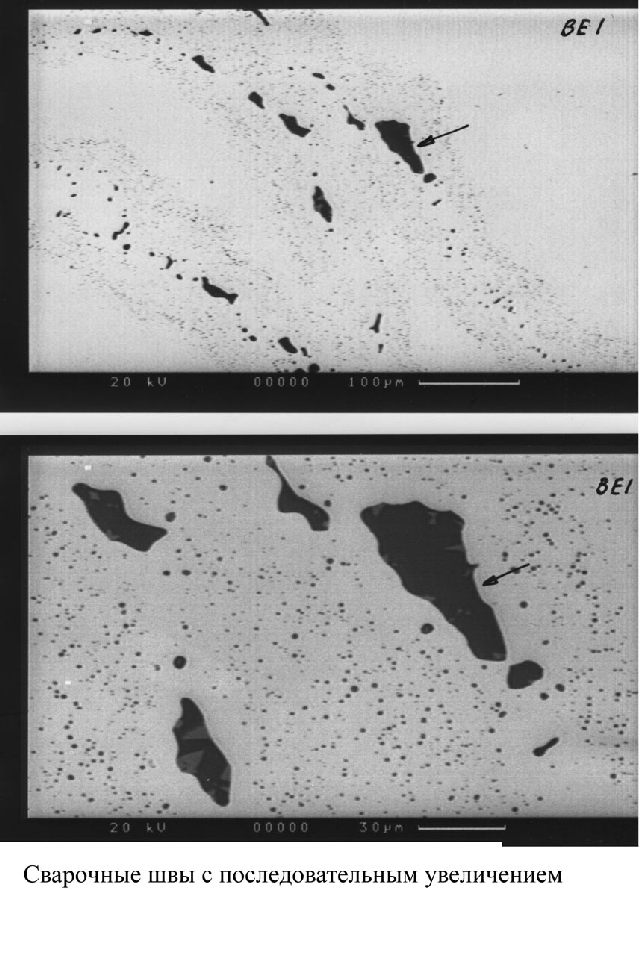

Зачистив поверхность полученной пластины, я обработал ее раствором азотной кислоты, который применяю для выявления узора на дамаске. Результат весьма удивил – на сером, матовом фоне малоуглеродистого железа проявились необычно яркие, зеркально блестящие разводы и пятна. После исследования на электронном микроскопе образца этого «очищенного железа» выяснились, что блестящий узор в нем образован густыми скоплениями крайне мелких (около одной тысячной доли миллиметра), округлых частиц окислов железа, хотя встречались и более крупные частицы оксидов разного состава.

Вот, казалось бы, и ответ! Действительно, частицы оксидов железа обладают крайне высокой твердостью – настолько высокой, что мелко толченой окалиной в старину полировали даже каменные вазы. При этом шарообразная форма мелких частиц позволяет значительно повышать прочность и износостойкость металла без заметного снижения его вязкости и пластичности. Таким образом, густые скопления сверхтвердых и сверхмелких частиц образуют слои-волокна из своего рода особой стали, отличающейся тем, что ее упрочняющие частицы не растворяются при ковке и закалке, как это происходит с карбидами обычной стали. В науке такие металлы называются дисперсноупрочненными псевдоволокнистыми композитами. Сравнивая фотографии микроструктур «спелого» железа и классического литого булата, можно заметить их поразительное сходство.

Все, вроде бы, стало понятно. Основываясь на таком понимании сути «ржавой» технологии, я отковал клинок из пучка старой малоуглеродистой проволоки, а для придания клинку приличных рабочих качеств подверг его лезвие глубокой нитроцементации. Узор клинка был блестящим, четким и, что примечательно, сохранился даже на науглероженном лезвии. Однако микроскопические исследования образца этого металла при увеличении в сотни раз показали почти полное отсутсвие ожидаемых включений – однородная, хорошо прокованная, мелкозернистая малоуглеродистая сталь! В некоторой растерянности я протравил этот зеркальный шлиф более глубоко для выявления макроструктуры – и узор сварочных швов проявился. Но отчего он образовался? Вероятно, все же изменился хим. состав сварочных швов. Либо в них что-то добавилось, либо что-то убавилось – кроме углерода, который явно остался на прежнем уровне.

Что же добавилось? Вспомнив сернистые источники чеченцев, попробовал объяснить разную травимость швов повышенной концентрацией серы, тем более, что иследования первого, “оксидного” образца показали, что в массиве бруска проржавевшего железа не обнаружено даже следов серы, в то время как в «свежих» сварных швах она есть. Выплавив в тигле металл на основе стали У10 с добавлением нескольких десятых процента серы, сварил его в горне с пластинами чистой исходной стали. Как и следовало ожидать, сернистый металл варился плохо, разваливаясь при высоких температурах, но полученный в итоге слоистый композит имел ярко белые, зеркально блестящие узоры.

Провел несколько опытов –выдерживал пружинную проволоку и просто в мокрых древесных опилках, и в растворе азотно-фосфатистых удобрений. Клинки получились острые, но узор получался не всегда достаточно четким. Итак, можно осторожно предположить, что «спелое» железо использовали в старину по двум причинам. Во-первых, могло происходить дисперсное упрочнение металла мелкими округлыми оксидами в сварных швах. Но это фактор малозначимый.

Во-вторых,использовалось упрочнение тех же сварочных швов фосфором или серой из почвы- или, скорее, тем и другим элементомодновременно. Известно, что фосфор повышает прочность железа в шесть-семь раз,в то время как хром, вольфрам и прочие подобные элементы лишь примернонаполовину. Упрочняющее же влияние серы, насколько мне известно, изучено еще недостаточно - во всяком случае,не настолько, чтобы я мог это обсуждать.

Впрочем,на тему различного хим. состава массива металла и сварочных швов можно сказатькое-что еще. Для начала скажу пару слов об «особой туземной закалке» лезвий изржавых гвоздей. Вероятно, имеется в виду нитроцементация, которая проводиласьразными способами - например, клинок либо долго томили в горячем порошке изжженых рогов и копыт, либо просто посыпали им раскаленное лезвиенепосредственно при закалке. Металл насыщается одновременно углеродом и азотом, и твердость обработанноготаким образом лезвия достигает запредельного показателя в 76 единиц по Роквеллу! Напомню, что и немецкий «гвоздевой дамаск» имеет прямое отношение ккопытам. Считалось, что железо подков и подковных гвоздей приобретает особую прочность от долгого контакта слошадиным копытом. Вероятно, в ржавое железо из соков «живого» копыта проникаютазотистые вещества, что действительно повышает прочность металла из такогосырья.

Скажу и кое-что о гусином помете из «чеченского соуса». Как ни странно, но к нему некоторым образом имеет отношение легендарный Веланд - самый известный кузнец старой Европы. В ранее приведенной легенде рассказывалось, как он порубил свой клинок на мелкие кусочки и дал их проглотить гусям. Собрав помет этих гусей и отделив от него стальные опилки, Веланд сварил их в монолит и уже из этого «порошкового булата» изготовил клинок. Итак, помет водоплавающих птиц в «чеченском соусе» появился не случайно. Причем здесь Веланд? Если верить легенде, то этот сын короля финнов учился кузнечному делу у карликов-гномов - и учился именно на Кавказе. Конечно, сказка ложь, да в ней намек - соответственно, добрым молодцам должен быть урок.